Patent EP 3723933 erteilt

Unter der Patentnummer EP 3723933 wurde uns das Europäische Patent „ Hochvakuumkammer, und Verfahren zum Betrieben einer Hochvakuumkammer für die thermische Bearbeitung eines Werkstücks mittels

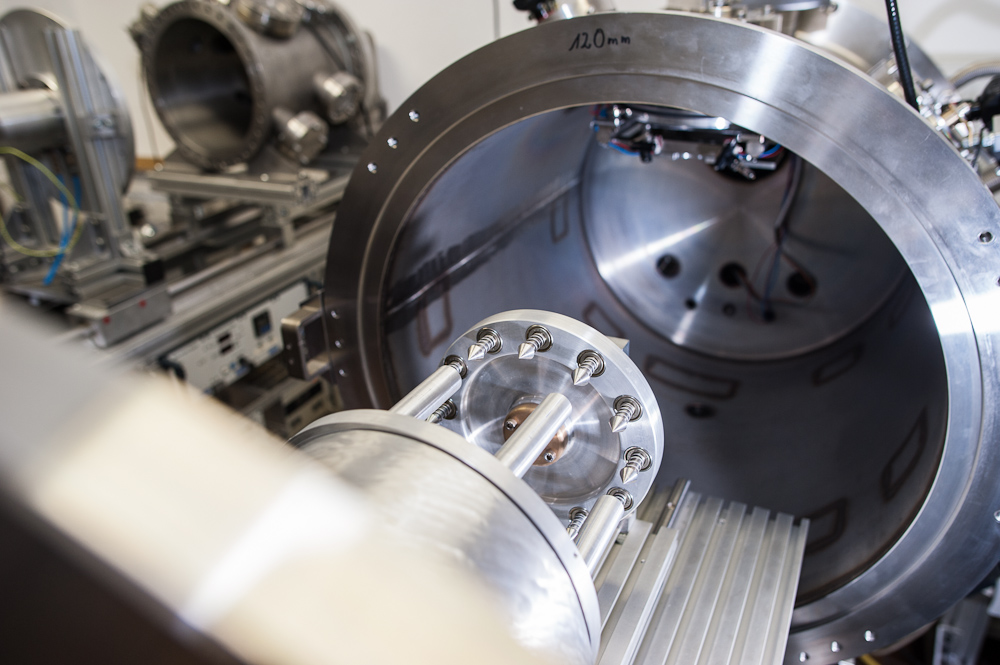

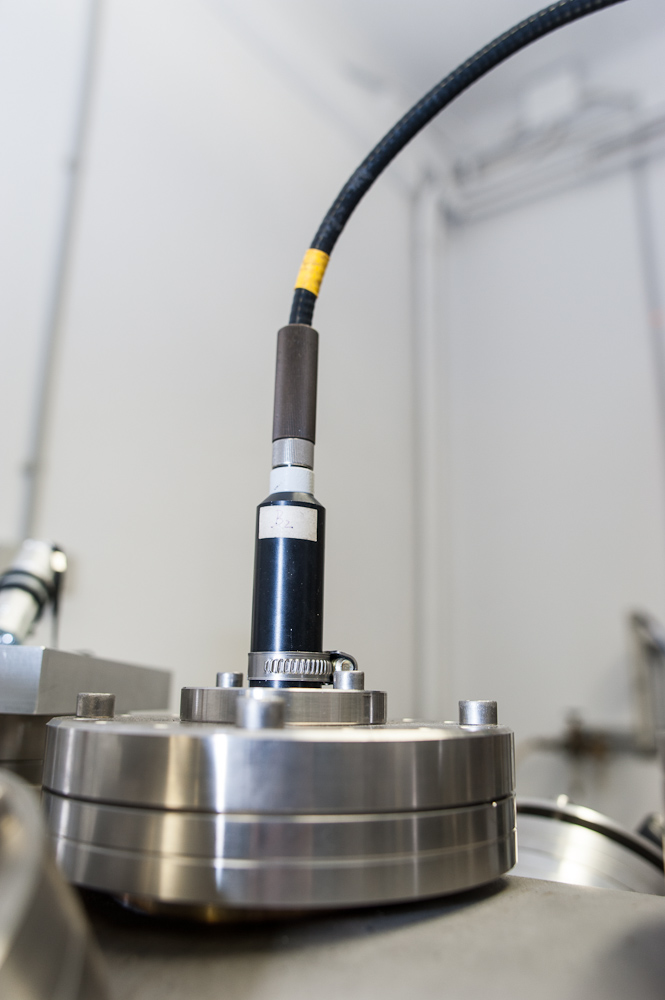

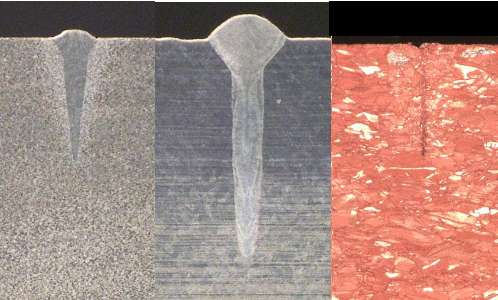

Die Kombination der Vorteile des Schweißens unter Vakuum mit den Vorteilen des Laserstrahls als Energiequelle verspricht die Erfüllung höchster Anforderungen an die Schweißnaht. Allein die anlagentechnische Umsetzung birgt das Risiko hoher Produktions- und Investitionskosten. Vor allem die für das Vakuumschweißen notwendige Evakuierung des Bearbeitungsraums stellt höchste Anforderungen an das Anlagendesign in Bezug auf Energiezuführung und Prozesseffizienz.

Das KTW Vakuum Laser Schweißsystem bietet hier eine innovative und in seiner Ausprägung einzigartige Lösung. Das modulare Konzept erlaubt die Anpassung des Anlagendesigns in Leistung und Wirtschaftlichkeit auf die konkreten Anforderungen der Anwendung. Die Trennung von Laserquelle und Vakuumkammer steigert die Ausbringung pro Evakuierungszyklus und minimiert gleichzeitig die erforderliche Evakuierungszeit. Fähige Handhabungstechnik ermöglicht parallele und sequentielle Schweißoperationen.

Qualität beim Schweißen hat einen neuen Namen!

Tantal, Niob

Mischmaterialverbindungen

Unter der Patentnummer EP 3723933 wurde uns das Europäische Patent „ Hochvakuumkammer, und Verfahren zum Betrieben einer Hochvakuumkammer für die thermische Bearbeitung eines Werkstücks mittels

The quality of a leaser welding seam depends on in which pressure environment it happens. See in the video the difference between welding in vacuum

Das Branchenportal: „Home of Welding„, hat einen Bericht über unsere Innovation im Laserschweißen veröffentlicht. Hier der Bericht im BranchenportalDer Bericht stellt heraus wie unser Schweiß-System

Wir würden Sie gerne dabei unterstützen, in Ihrer Branche erfolgreich zu sein. Fordern Sie einen kostenlosen Rückruf an, und lassen Sie uns darüber sprechen, wie wir die Herausforderungen Ihrer Branche angehen können.