Story of TMC – Episode 5: Successful Implementation

In the history of the development of Titan Matrix Composites (TMC) there have been two successful implementations of this technology. The first implementation took place

Die Alternative zu Stahl und anderen herkömmlichen Werkstoffen für die Herstellung von Industriekomponenten. Kleinere und leichtere kundenspezifische Teile mit erhöhter Langlebigkeit und großem Potenzial für Kraftstoff- und Energieeinsparungen. Auch für orthopädische Implantate geeignet.

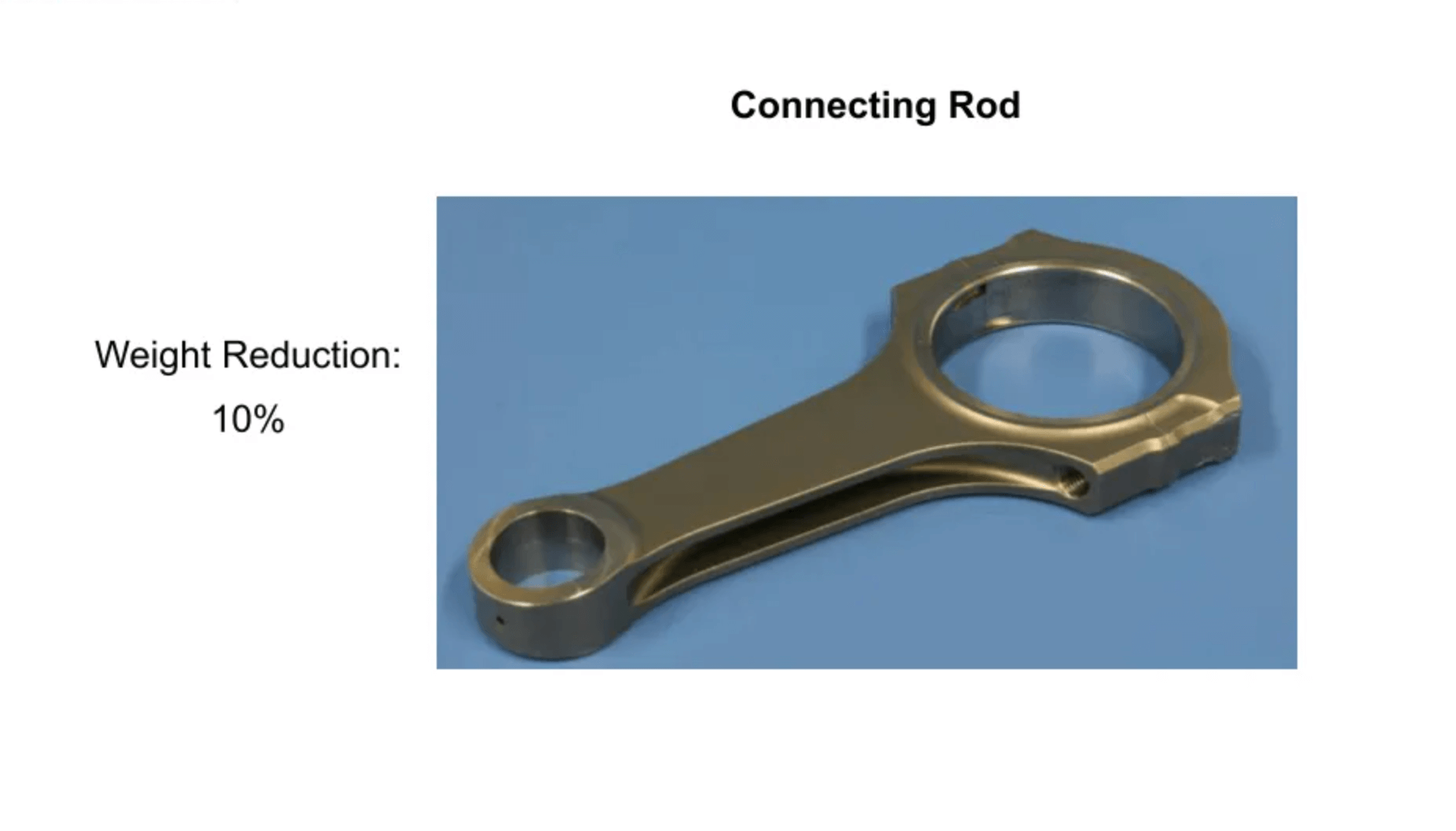

Leichtbau hält Einzug in vielen Technologien. Insbesondere thermisch, mechanisch und dynamisch hoch-beanspruchte Bauteile stehen im Fokus. Geeignete Leichtbauwerkstoffe ermöglichen die Verkleinerung der Bauteilgeometrie und/oder die Reduzierung des Bauteilgewichts, jeweils ohne Einschränkung der Belastbarkeit. Zur Auswahl stehen vor allem Werkstoffe wie Aluminium, Carbon und Titan, die sich jedoch in ihren Materialeigenschaften deutlich voneinander unterscheiden.

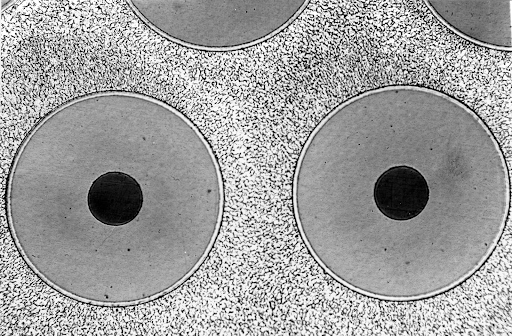

Mit dem KTW TitanMatrixComposite kommt nun ein neuer Titan-basierter Werkstoff hinzu. Dem technischen Durchbruch dieses Werkstofftyps (Ti MMC), an dem bereits seit Jahrzehnten in der Luft- und Raumfahrt gearbeitet wird, stand bislang ein wenig zuverlässiges und reproduzierbares Herstellverfahren im Wege. Diese Hürde konnte KTW mit der Entwicklung des Magnetron Sputter Prozesses überwinden.

In einer Welt, in der der Energieverbrauch ein immer wichtigerer Faktor für den Markterfolg und die Rentabilität von Produkten und Technologien ist, werden Materialien, die Stahl und andere schwergewichtige Elemente ersetzen können, dringend benötigt.

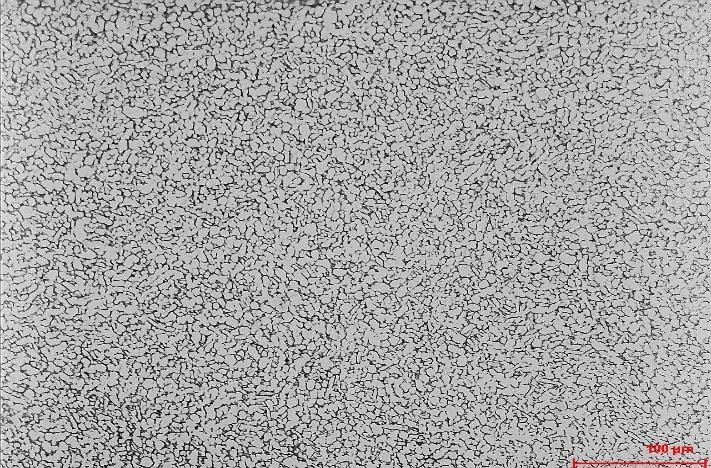

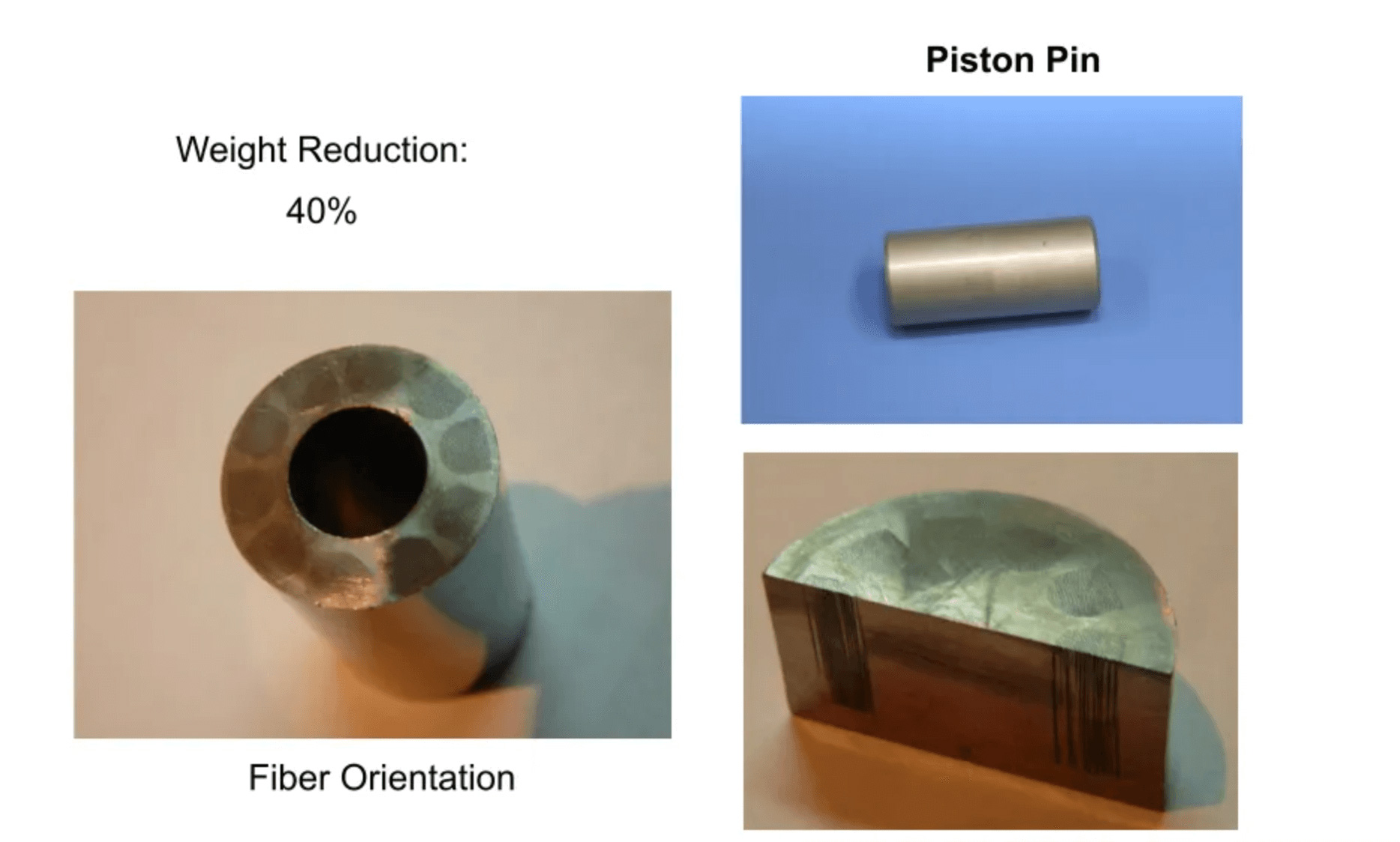

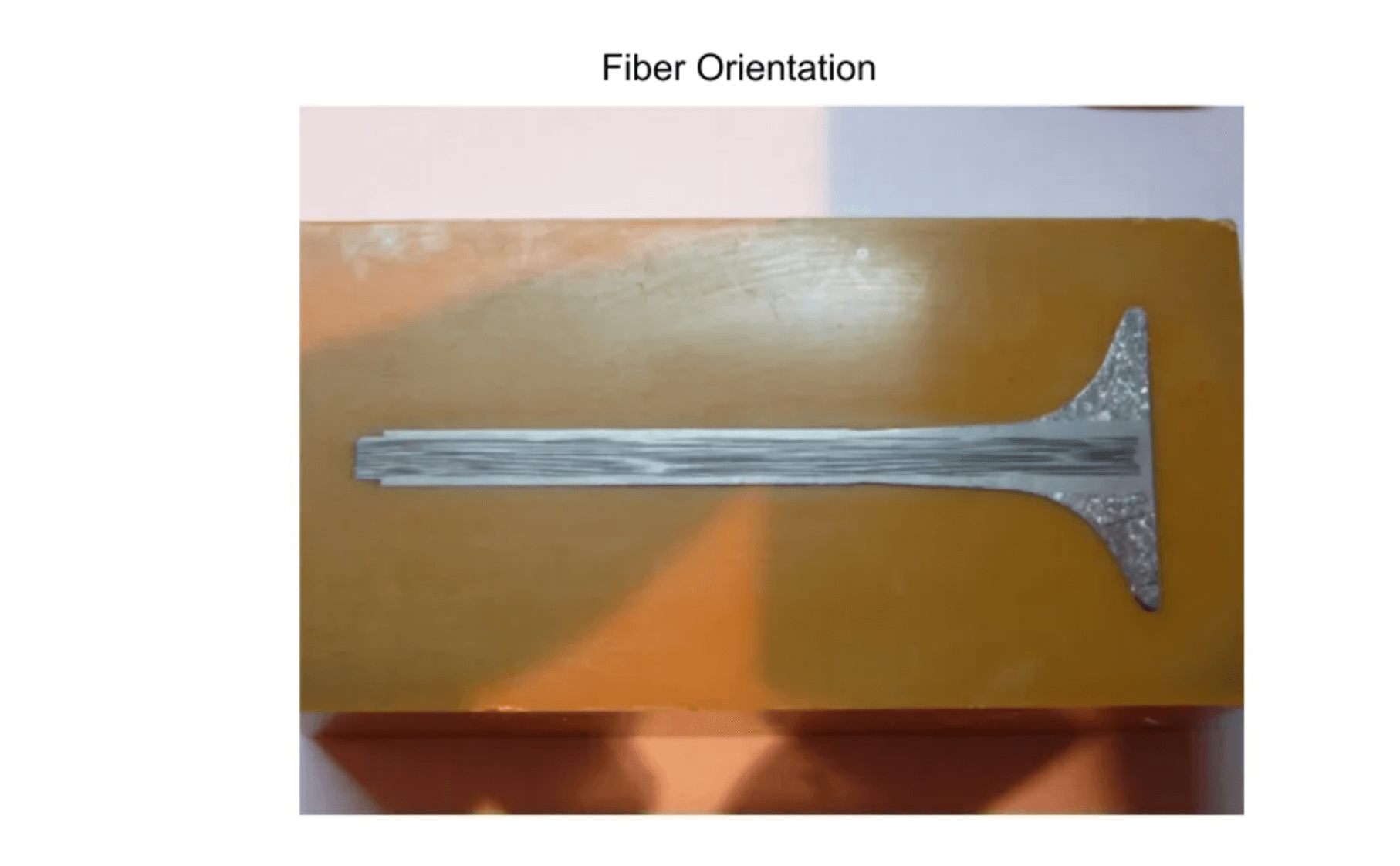

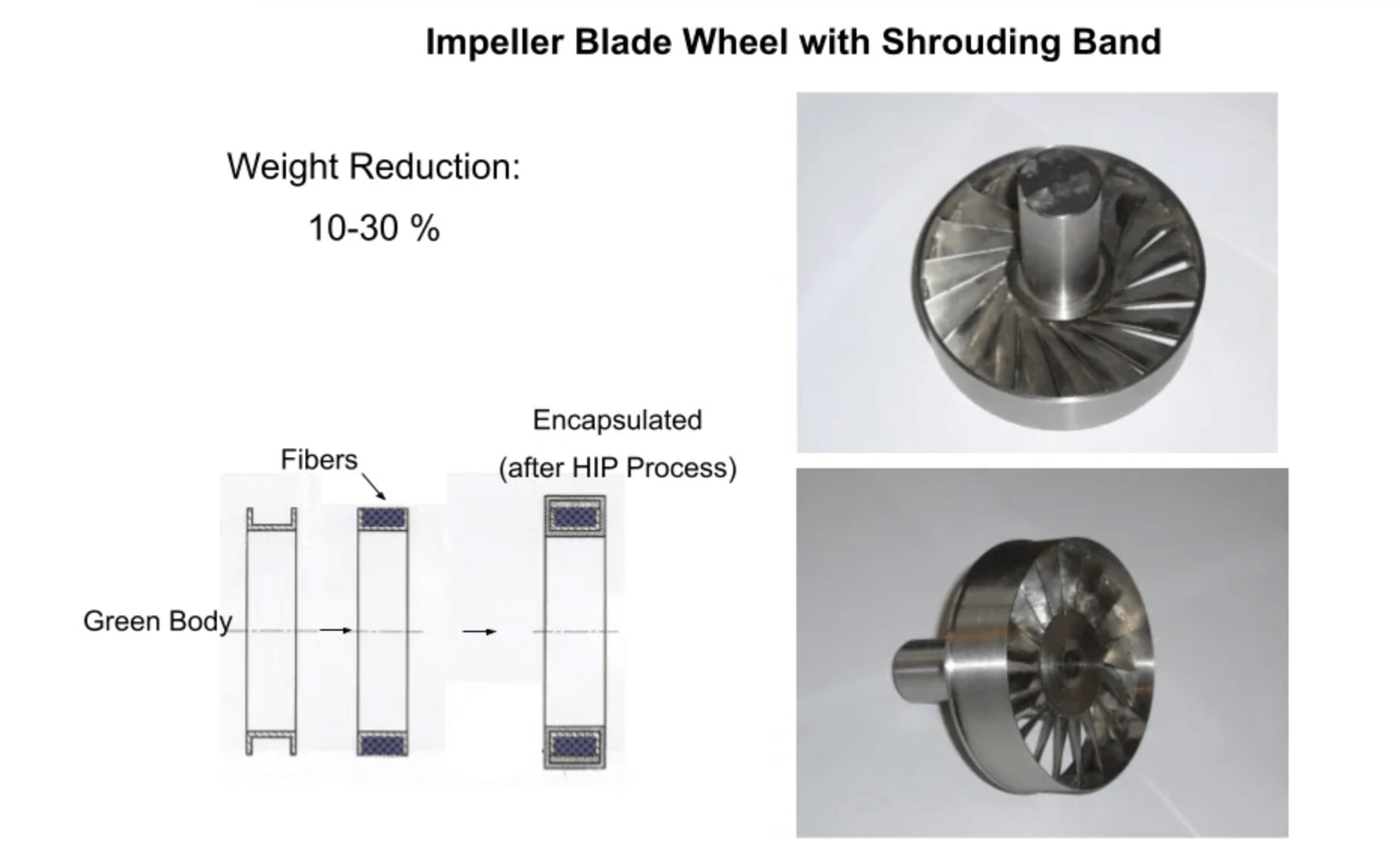

KTW Titan-Matrix-Verbundwerkstoffe bestehen aus SiC-Fasern in einer Metallmatrix, in der Regel einer Titanlegierung. Sie vereinen das Beste aus beiden Welten: das geringe spezifische Gewicht von Titan mit der hohen Zugfestigkeit und Steifigkeit der Fasern. Das Ergebnis ist ein leichtes Material mit hoher Homogenität, das seine Eigenschaften bis zu Temperaturen von 600 °C beibehält und aufgrund seiner Titanoberfläche korrosionsbeständig und biokompatibel ist.

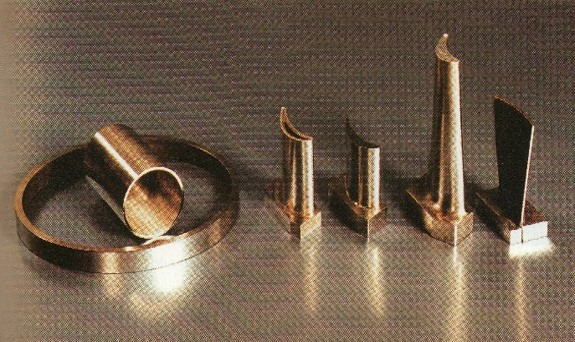

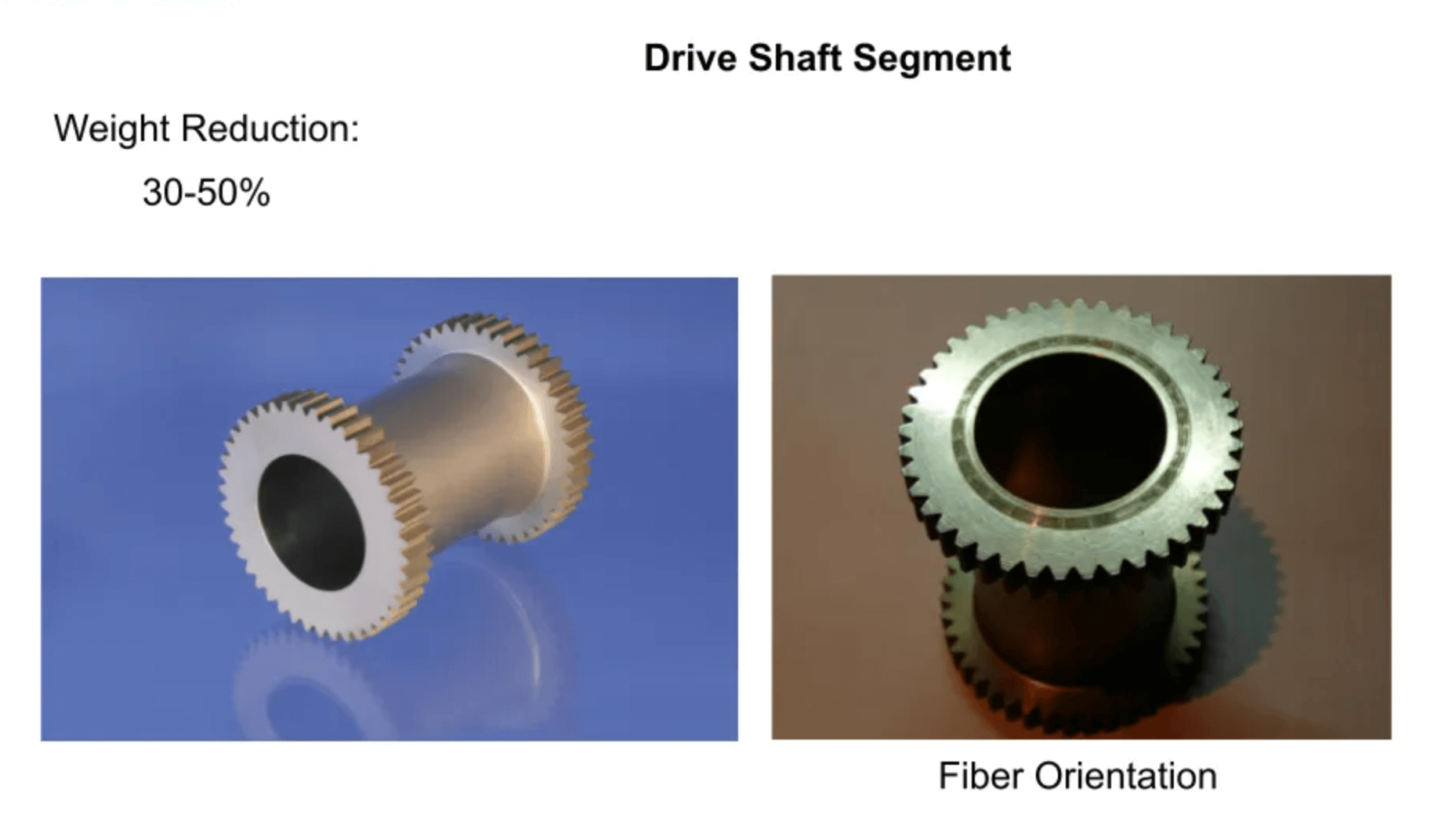

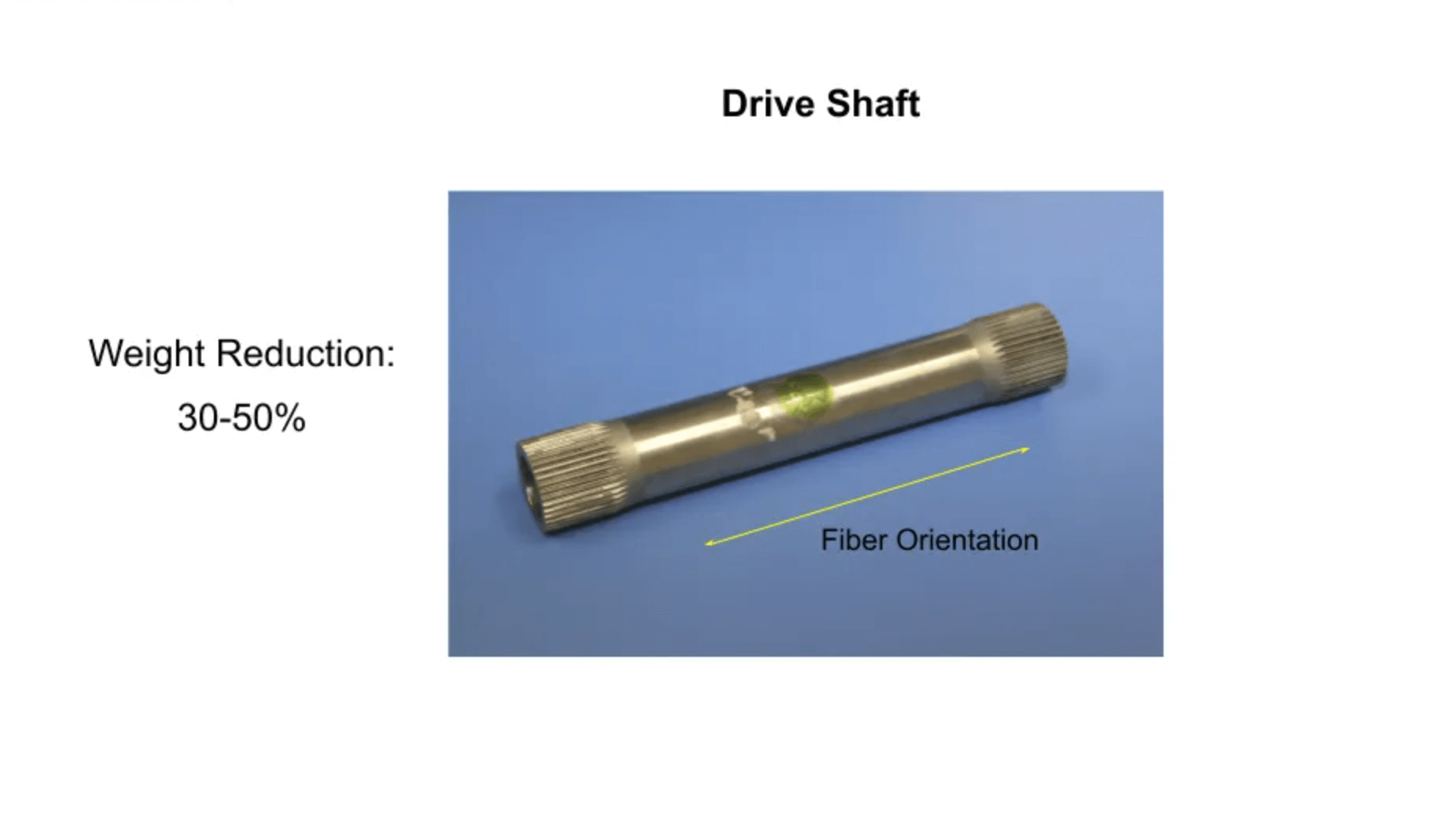

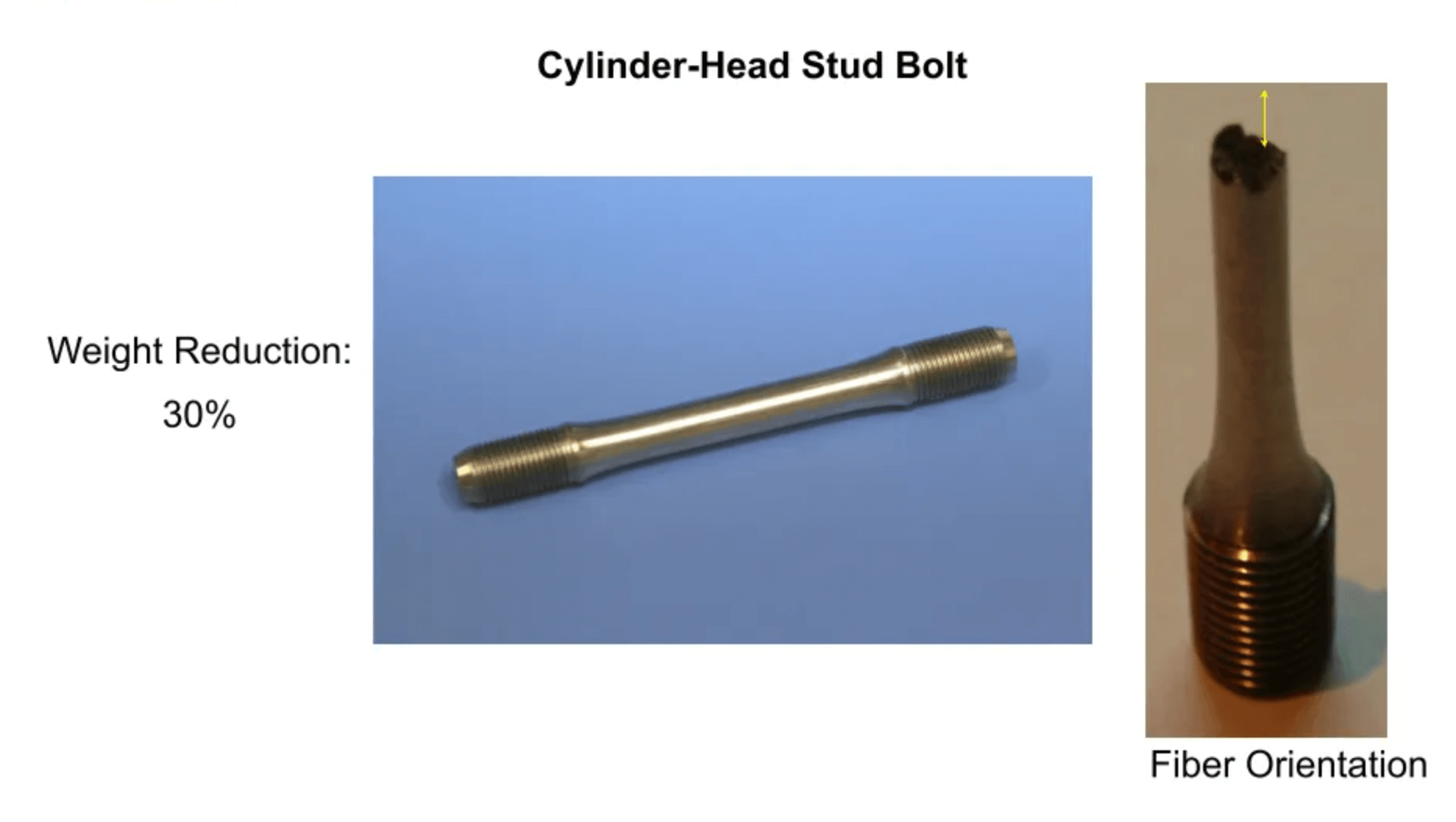

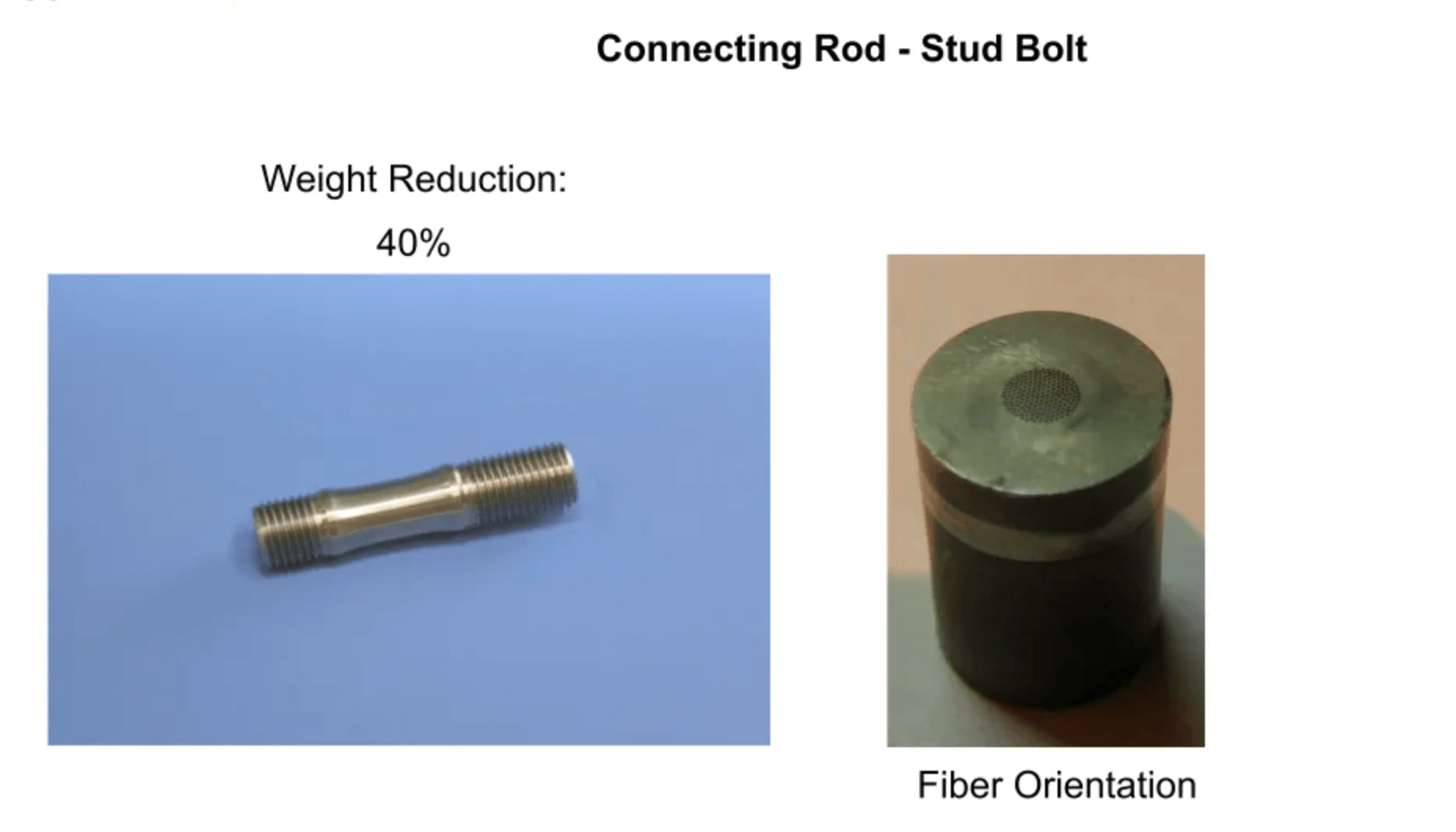

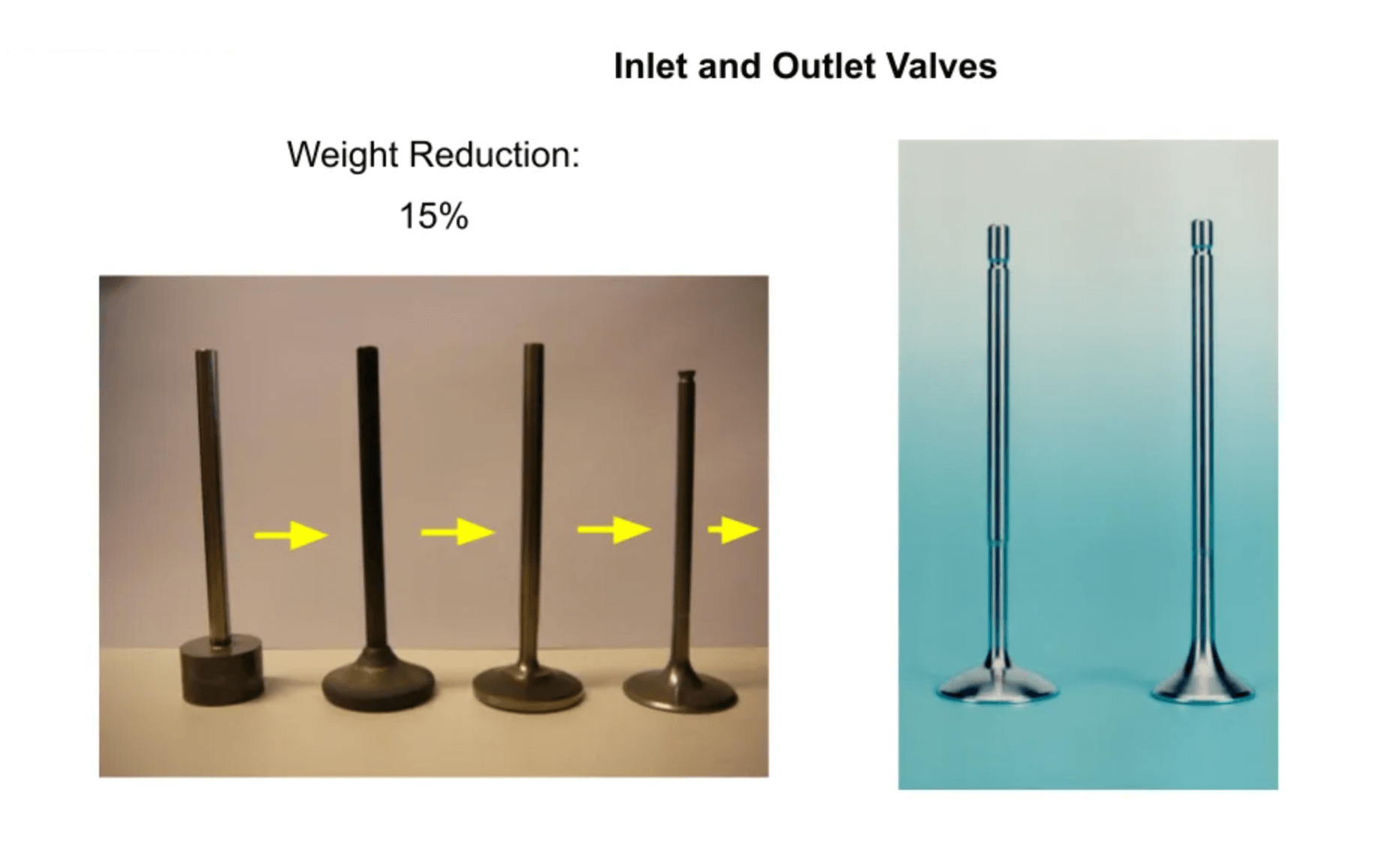

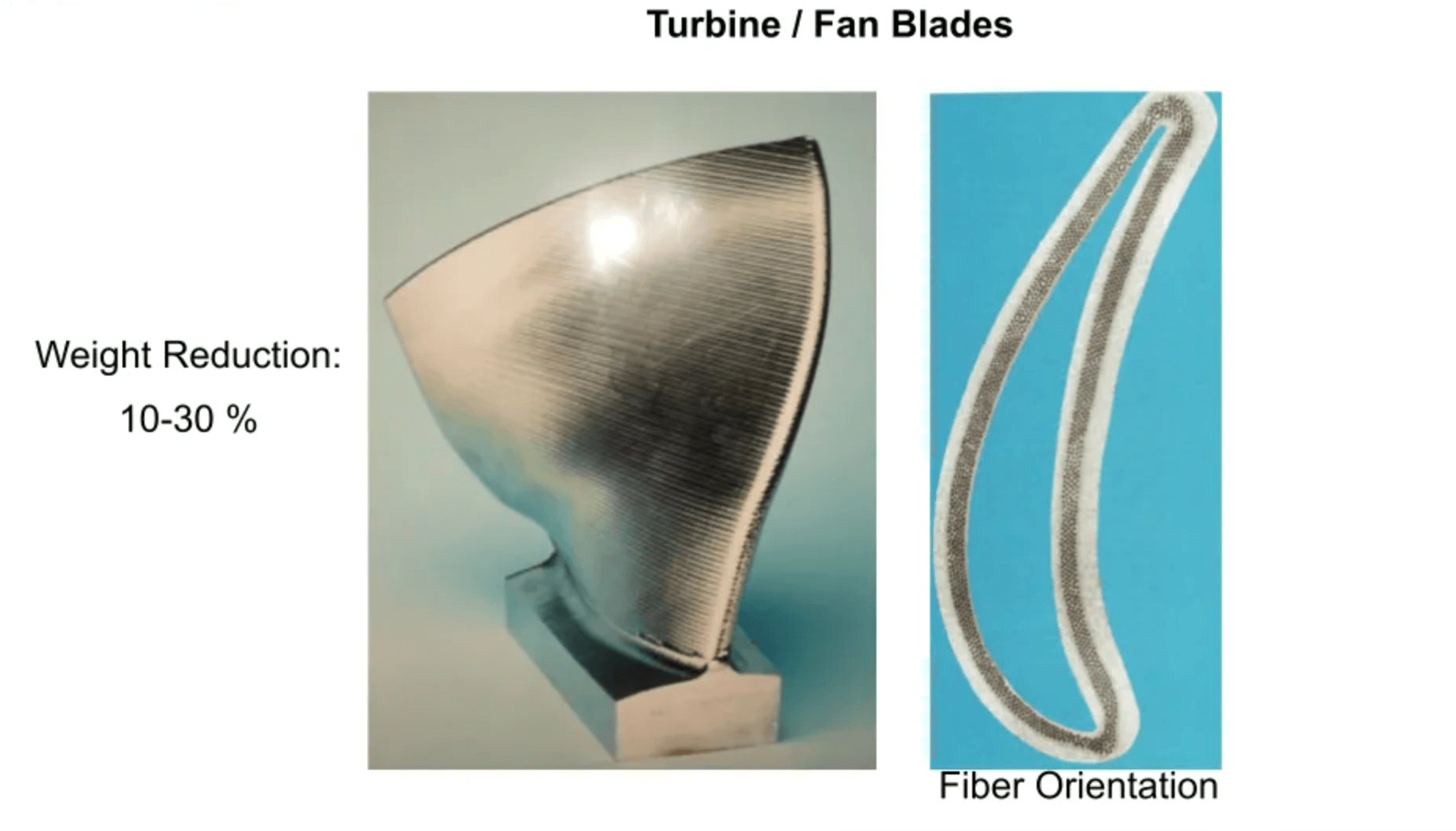

Darüber hinaus können TMC-Bauteile dank der Herstellung im KTW-Magnetron-Sputter-Verfahren eine Vielzahl von Formen annehmen. Das Ergebnis sind Teile, die genauso stark oder stärker sind als herkömmliche Alternativen und dabei viel weniger wiegen, was ein enormes Potenzial für Energie- und Kraftstoffeinsparungen für eine Vielzahl von Branchen und Anwendungen eröffnet.

""Halb so schwer und doppelt so fest wie hochlegierter Stahl -

und das bei Temperaturen bis 600° Celsius!"

| Characteristics | TMC | High-strength Steel | Ti-alloy |

|---|---|---|---|

| Density in g/cm3 | 4 | 7,8 | 4,6 |

| Strength in Mpa | 2200 | 1700 | 1100 |

| Strength at 600°C in Mpa | 1400 | 800 | 650 |

| Stiffness in Gpa | 210 | 190 | 115 |

| Elongation in % | 1,3 | 6 | 15 |

| Thermal expansation in K°-1 | 5 x 10-6 | 12 x 10-6 | 8,5 x 10-6 |

Die Materialeigenschaften des TMC erfordern eine spezifische Auslegung des Bauteildesigns.

| Eigenschaften | Alu | TMC | Carbon |

|---|---|---|---|

| Gewicht | + | o | + |

| Temperaturbeständigkeit | - | ++ | - |

| Widerstandsfähigkeit | o | ++ | - |

| Langlebigkeit | - | ++ | o |

| Steifigkeit | o | ++ | ++ |

| Duktilität | o | + | o |

| Korrosionsbeständigkeit | - | ++ | + |

| Mehrdimensionale Belastbarkeit | + | + | - |

| Biokompatibilität | - | ++ | - |

KTW-Titan-Matrix-Verbundwerkstoffe weisen bei gleichen Abmessungen eine um 75 % höhere Zugfestigkeit und eine um 10 % höhere Steifigkeit auf als entsprechende Bauteile aus hochlegiertem Stahl. Dies bedeutet auch, dass bei gleichbleibender Belastung eine erhebliche Reduzierung der Bauteilgröße möglich ist. Darüber hinaus zeigen TMC-Bauteile bei hohen Temperaturen die gleiche oder eine bessere Leistung als ihre Gegenstücke aus Stahllegierungen.

Im Vergleich zu Bauteilen aus hochlegiertem Stahl wiegen die von TMC gefertigten Komponenten im Durchschnitt nur halb so viel bei höherer Steifigkeit. Dies ermöglicht die Herstellung von großen Maschinen wie Flugzeugturbinen und anderen Schwerlastgeräten bei einem wesentlich geringeren Gewicht, was in der Endanwendung zu großen Einsparungen bei Energie und Kraftstoff führt.

Das Verfahren eignet sich für viele Arten von Bauteilen aus den unterschiedlichsten Branchen und Prozessen. Es liefert perfekte und wiederholbare Qualität dank eines hohen Automatisierungsgrades. Die maschinelle Bearbeitung und der 3D-Druck ermöglichen die Herstellung vieler gewünschter Formen. Geringe Reaktivität und hohe Biokompatibilität ermöglichen auch den Einsatz im medizinischen Bereich, zum Beispiel in künstlichen Gelenken.

KTW Titan-Matrix-Verbundwerkstoffe sind in einer Vielzahl von Branchen und Bereichen einsetzbar:

In the history of the development of Titan Matrix Composites (TMC) there have been two successful implementations of this technology. The first implementation took place

We explained in the past episodes 1 to 3 what is TMC, the history of the delevopment and the technology behind it. In this episode

Over the past 30 years, titanium metal matrix composites (Ti MMCs) have been under considerable development and evaluation for use in aircraft engine and airframe

Hinterlassen Sie hier Ihren Namen und Ihre Telefonnummer! Wir werden uns umgehend bei Ihnen melden!