KTW High-speed Precision Dosing

Schnelle und zuverlässige Flüssigkeits-Dosiertechnik

Ein äußerst langlebiges und anpassungsfähiges Flüssig-zu-Flüssig-Dosiergerät für eine Vielzahl von industriellen Anwendungen. Achten Sie besonders auf unser Flaggschiff, ein lebensmitteltaugliches Vor- und Nachdosiersystem, das sich perfekt für Lebensmittel- und Getränkehersteller eignet Auch prädestiniert is das System für Anwendungen in der Lebensmittel-, Kosmetik- und Pharmaindustrie, der Logistik und industriellen Flüssigkeiten.

Weniger Reinigen - keine Aromaverschleppung!

Die Produktvarianz in der Nahrungsmittelindustrie wächst. Insbesondere bei Getränken und flüssigen Nahrungsmitteln erfordern mehr und mehr Rezepturen die Zugabe von geringen Mengen an Aroma- bzw. Zusatzstoffen. Das Risiko der Aromaverschleppung in den Abfüllanlagen steigt. Immer häufiger, spätestens beim Produktwechsel, müssen Abfüllanlagen gründlich gereinigt werden. Die Anlageneffizienz sinkt!

„Die Post-Dosage verhindert effektiv die Kontamination der Abfüllanlage“

Die Lösung ist einfach: Die Abfüllanlage befüllt das Basisgetränk. Anschließend werden die Aroma- und Zusatzstoffe außerhalb des Füllers nachdosiert. Die Vermischung der Medien erfolgt beim Transport. Dieser Form der Abfüllung stand bislang die hohen Geschwindigkeits- und Genauigkeitsanforderungen entgegen. Eine Limitierung die durch das neuartige KTW High-speedPrecisionDosing System beseitigt wird.

„Die Post-Dosage ist die einfache Antwort auf den stetig wachsenden Effizienzdruck in der Abfülltechnik“

Das flexible System für alle Ihre Flüssigkeitsdosierungsbedürfnisse

Unser vollautomatisches System eignet sich perfekt für alle Zwecke, bei denen eine schnelle Dosierung von präzisen Mengen flüssiger Medien in andere Flüssigkeiten, auch in bewegliche Behälter, erforderlich ist. Es ist sowohl als modulare, eigenständige Version als auch als integrierte Variante erhältlich und lässt sich leicht an die meisten Arbeitsumgebungen anpassen. Während das System für viele Zwecke geeignet ist, ist der Star der Show unsere lebensmitteltaugliche Version für die Getränkeherstellung.

Getränkedosierung fit für moderne Verbraucherbedürfnisse

Mit unserem schnellen und präzisen Vor- und Nachdosiersystem wollen wir die Herausforderungen angehen, mit denen sich die Lebensmittel- und Getränkehersteller in den letzten Jahren konfrontiert sahen. Vielerorts hat die Nachfrage der Verbraucher nach mehr Geschmacksvielfalt eine Umstellung von der Massenproduktion auf kleinere Chargen erforderlich gemacht, worauf viele Betriebe nicht vorbereitet sind.

Viele Verfahren waren ursprünglich auf große Mengen mit wenig Variationen ausgerichtet. Die Umstellung auf kleinere Chargen und mehr Geschmacksrichtungen erfordert eine zeitintensive Reinigung und Anpassung der Anlagen, um Geschmacksverschleppungen zu vermeiden. Das Ergebnis ist ein Anstieg der Leerlaufzeiten, ein geringeres Produktionsvolumen und ein allgemeiner Effizienzverlust. Außerdem führt die Arbeit mit minderwertiger, für die Anforderungen ungeeigneter Ventiltechnik zu hohem Verschleiß, geringen Schaltzyklen und häufigem Wartungsbedarf.

Vor allem Betriebe mit wenigen Produktionslinien standen bisher vor der Frage, ob sie möglicherweise erhebliche Investitionen in neue Anlagen, Erweiterungen oder ganz neue Linien tätigen sollten. Für diese und alle anderen bietet das KTW-Hochgeschwindigkeits-Präzisionsdosiersystem eine kostengünstige Alternative.

Das auf der KTW Smart Valve Technology basierende Vor- und Nachdosiersystem zeichnet sich durch außergewöhnliche Präzision und Geschwindigkeit aus. Dank seines modularen Aufbaus lässt es sich in nahezu jede bestehende Umgebung und Produktionslinie integrieren. Einmal installiert, ermöglicht das System den Getränkeherstellern, die Produktionsvielfalt mit minimalen Investitionen zu erhöhen, wodurch die Anlagen viel flexibler werden, um den sich ändernden Geschmack der Verbraucher zu treffen.

Wie funktioniert das Pre- und Post-Dosing?

Die Vor- und Nachdosierung unterscheidet sich von herkömmlichen Getränkemischmethoden. Hier wird das Geschmacksmedium in einen sich bewegenden offenen Behälter gegeben, bevor oder nachdem dieser mit einem Basismedium befüllt worden ist. Die Vermischung erfolgt während des Transports.

Dadurch wird die Herstellung verschiedener Geschmacksrichtungen aus der gleichen Getränkebasis sehr viel einfacher. Der einzige Teil der Produktionslinie, der geändert werden muss, ist derjenige, der für die Verabreichung der Aromen zuständig ist. Um rentabel zu sein, muss ein Vor- oder Nachdosiersystem jedoch ein hohes Maß an Präzision aufweisen, damit es die Rezepturen genau umsetzen kann. Außerdem muss es bestimmte Mengen bewältigen können, um wirtschaftlich sinnvoll zu sein.

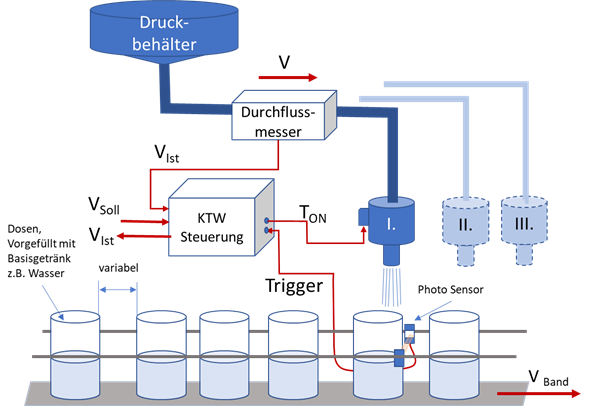

Bei der KTW-Hochgeschwindigkeits-Präzisionsdosieranlage wird das Dosiermedium in speziellen Druckbehältern bereitgestellt. Sowohl der Behälterdruck als auch die Ventilöffnungszeiten bestimmen die Dosiermenge, die entweder über ein Sensorsignal oder externe Steuerimpulse ausgelöst werden kann. Das System ist in der Lage, präzise Mengen mit hoher Geschwindigkeit zu liefern und kann die gelieferten Dosen auch dokumentieren, um die Wiederholgenauigkeit zu validieren. Kurz gesagt, es verfügt über alle Funktionen, die moderne Lebensmittel- und Getränkehersteller benötigen, um das zu liefern, was der Markt verlangt.

Acht gute Gründe für den Einsatz der Post-Dosage:

- Keine Aromaverschleppung in der Misch- und Abfülltechnik

- Weniger Reinigungsaufwand zwischen und während einzelner Abfüllaufträge

- Verkürzung von Rüstzeiten, schneller Wechsel zwischen Aromen

- Entfall bzw. Reduzierung aufwendiger Mischprozesse

- Einfache Anpassung von Rezepturen

- Gesteigerte Planungsflexibilität der Abfüllanlagen

- Effiziente Abfüllung kleiner Aufträge / Losgrößen

- Geringer Investitionsbedarf bei der Erweiterung des Produktportfolios

Vorteile des KTW-Getränkedosiersystems

Geschwindigkeit und Präzision

Dank der hohen Ventilzyklusgeschwindigkeit (bis zu 35 Hz) ist das System in der Lage, bis zu 2.000 Dosen pro Minute pro Ventil oder 120.000 Dosen pro Stunde zu verabreichen. Gleichzeitig kann es variable Dosierungen von 0,3 ml bis zu mehreren Litern abgeben und hat eine Wiederholgenauigkeit von 98 % oder mehr, je nach Größe. Darüber hinaus dokumentiert das KTW High-Speed-Präzisionsdosiersystem, wie viel Medium abgegeben wird, um die Wiederholgenauigkeit zu gewährleisten.

Flexibilität

Die Vor- und Nachdosierung reduziert oder eliminiert die Notwendigkeit komplexer Mischprozesse und ermöglicht eine einfache Anpassung der Rezepturen. Die Reinigung beschränkt sich auf das Dosiermodul, das aufgrund seiner Mobilität leicht ausgetauscht werden kann, wodurch die Erfüllung kleiner Aufträge und Losgrößen wesentlich effizienter wird. Das System kann auch flexible Abfüllstrategien (d.h. verschiedene Ventile, die unterschiedliche Mengen verabreichen) pro Dosierung berücksichtigen, um z.B. Spritzer zu vermeiden.

Es ist möglich, bis zu drei Ventile pro Ventilstation zu verwenden, die unabhängig voneinander arbeiten. Die Dosierung ist für lineare und radiale Bewegungen möglich und funktioniert mit fast allen offenen Behältern (Flaschen, Dosen, Becher, Kanister usw.). Das Getränkedosiersystem ermöglicht auch eine einfache Skalierung durch Verlängerung der Ventilöffnungszeiten und den Einsatz mehrerer Dosierventile.

Kosteneffizienz

Der Einsatz des KTW High-Speed-Präzisionsdosiersystems reduziert den Reinigungsbedarf der gesamten Produktionslinie zwischen und während der einzelnen Abfüllvorgänge. Es vermeidet Aromaverschleppungen in Misch- und Abfüllmaschinen, ist platzsparend konstruiert, hat kurze Rüstzeiten und ermöglicht einen schnellen Wechsel zwischen den Geschmacksrichtungen. Das bedeutet mehr Flexibilität in der Planung und weniger Ausfallzeiten und macht das System zu einer erschwinglichen Lösung zur Erweiterung Ihres Produktportfolios. Darüber hinaus ist es temperatur- und rostbeständig, hat eine lange Lebensdauer (über fünf Milliarden Zyklen) und einen geringen Wartungsbedarf.

Funktionsprinzip

- Dosierung des Mediums durch die Öffnung des bewegten Behälters nach der Befüllung mit Basismedium (optional vor der Befüllung)

- Bereitstellung des Dosiermediums in speziellen Druckbehältern

- Ventilöffnungszeit und Behälterdruck definieren Dosiermenge

- Dosierung bei linearer und radialer Bewegung möglich

- Initiierung der Dosierung durch Sensorerkennung oder externe Steuerungsimpulse

- Durchflussmessung zur Dokumentation des Dosierergebnisses und Validierung der Wiederholgenauigkeit möglich

- Skalierung der Dosiermenge durch Verlängerung der Ventilöffnungszeiten und Einsatz mehrerer Dosierventile

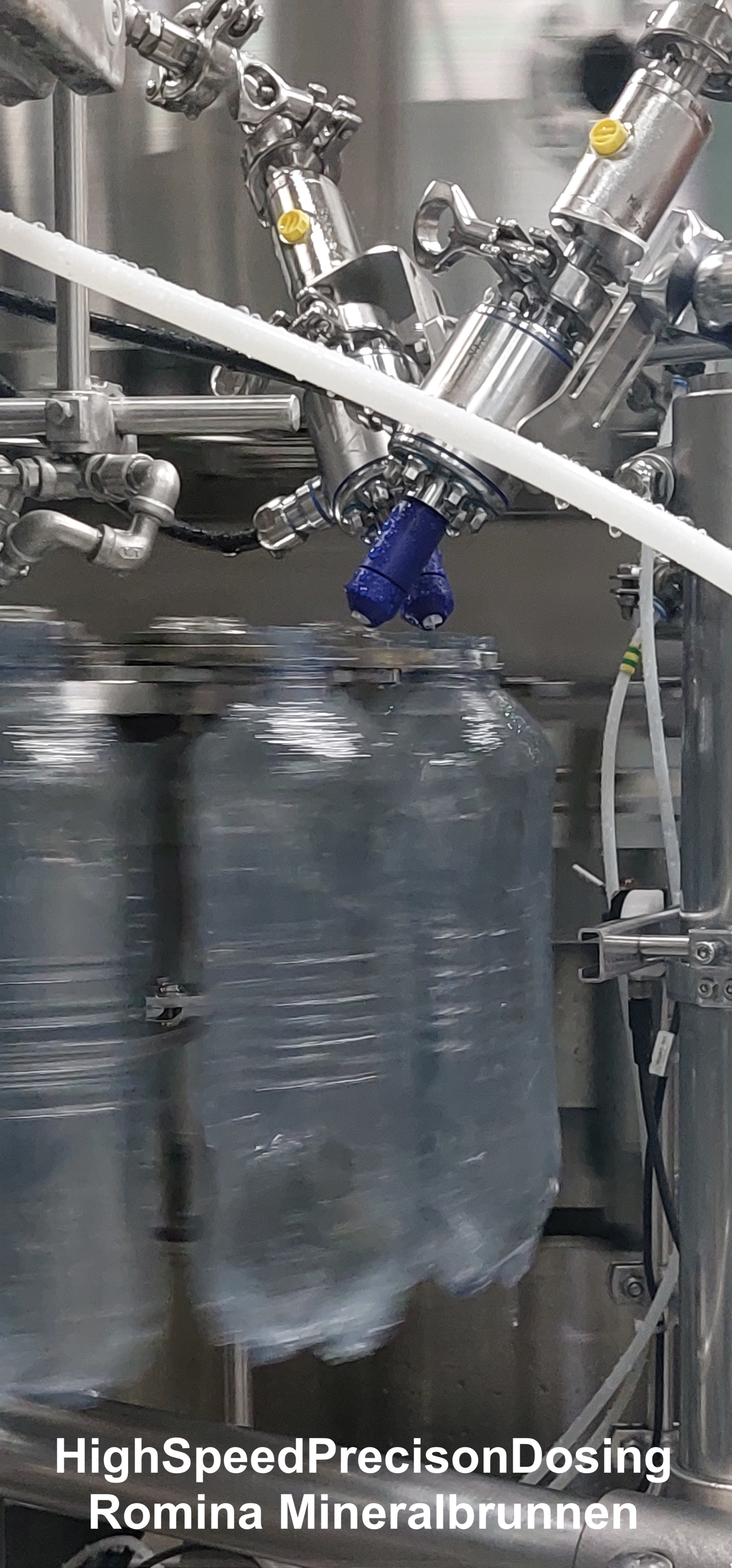

Post Dosage System beim Romina Mineralbrunnen in Reutlingen

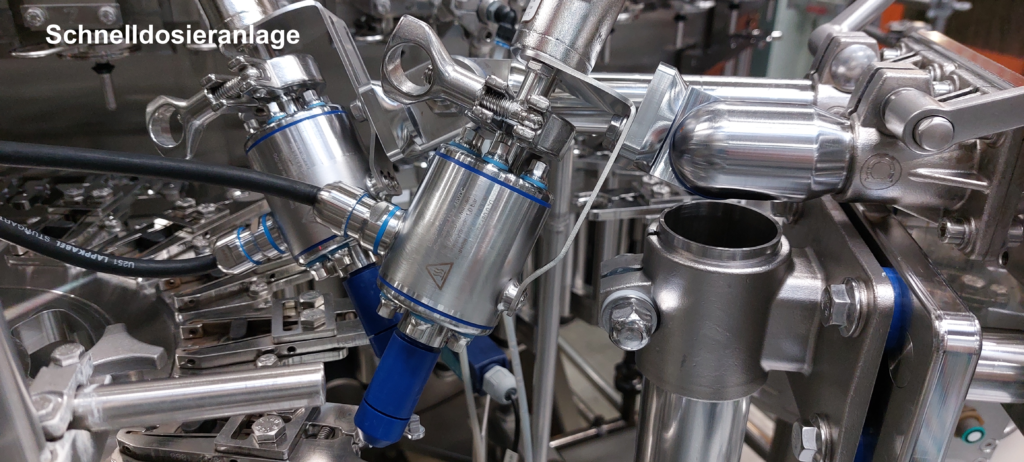

Beispiel einer Post-Dosage-Anlage

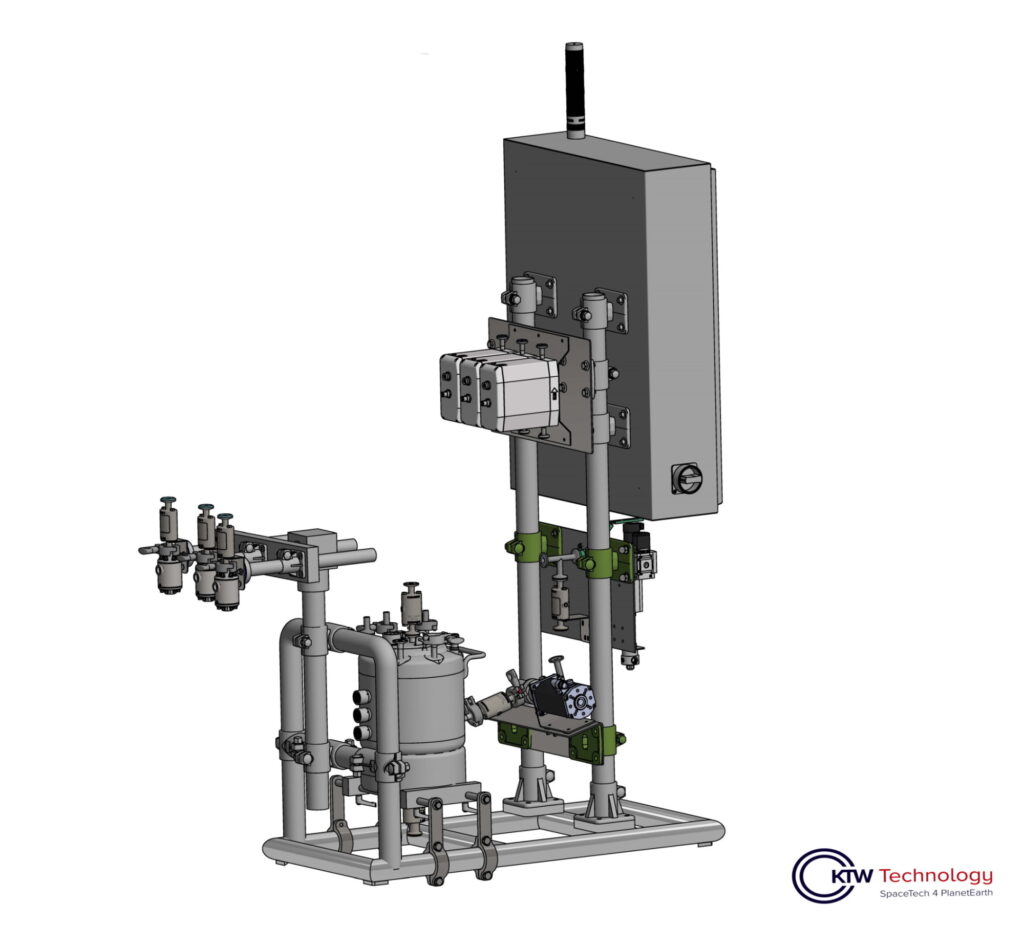

Bild: Auslegung der Schnelldosieranlage für die Abfüllung von Dosen.

Wichtige technische Details des Stand-Alone-Systems:

- Gestell

- Siemens S7 Steuerung

- 3 SmartValves

- 3 Durchflussmesser zur Bestimmung der Dosiermenge

- Pumpe

- Druckbehälter

Technische Spezifikation

Alle KTW High-speedPrecisionDosing Systeme basieren auf der KTW SmartVale Technologie und profitieren von den einzigartigen Fähigkeiten dieser Ventiltechnologie:

- Dosiertechnologie verfügbar als

– nachrüstbares Integrationsmodul (eine Ventilstation, ein Dosiermedium)

– Mobiles Basismodul (eine Ventilstation, ein Dosiermedium)

– Stand-alone System (bis zu drei Ventilstationen, drei Dosiermedien) - Bis zu drei Ventile pro Ventilstation möglich, variabler Einsatz

- Bis zu 120.000 Dosierungen pro Stunde pro Ventil

- Dosierung in nahezu alle offenen Behälter (Flasche, Dose, Becher, Kannister, …)

- Hohe Wiederholgenauigkeit (Shot-to-Shot) von <1 – 2%, baugrößen-abhängig

- Flexible Abfüllstrategien/-rezepte pro Dosierung möglich

„Das KTW High-Speed Precision Dosing System bildet die Grundlage für eine vollkommen neue und flexible Form der Getränkeabfüllung ohne Losgrößenbegrenzung.“

Anwendungen für die Getränkeindustrie

Das KTW-Hochgeschwindigkeits-Präzisionsdosiersystem eignet sich für eine breite Palette von funktionellen Getränken, einschließlich, aber nicht beschränkt auf:

- Aromen/Konzentrat für Near-Water-Getränke, z.B. Fitness- und Wellness-Getränke

- Bier, Hard Seltzer und andere alkoholische Getränke

- Erfrischungsgetränke

- Saft (ohne Fruchtfleisch)

- Energy-Drinks

- Kaffee

- Vitamine

- Enzyme

- Stickstoff

- Gas

- Viskose Flüssigkeiten (partikelfrei)

Im Detail werden durch die technischen Fähigkeiten werden folgende Aufgabenstellungen in der Herstellung/Abfüllung von Getränken bzw. flüssigen Nahrungsmitteln adressiert:

- Dosage von sensiblen Rezepturbestandteilen:

Komponenten wie Probiotika (z.B. Kombucha), allergene Stoffe (z.B. Nuss), produktverändernde Enzyme(z.B. Laktase bei der Herstellung laktosefreier Milch), oder schwer zu reinigende Stoffe (z.B. Energy-Aroma) können aus den Prozess- und Füllanlagen herausgehalten werden. Dadurch werden erforderliche Reinigungszeiten minimiert, Risiken der Verschleppung in Folgeprodukte eliminiert und bestehende Nutzungsbeschränkungen der Anlagen/Maschinen (z.B. „einmal Energy, immer Energy“ oder „kann Spuren von Nüssen enthalten“) beseitigt - Dosage von empfindlichen Rezepturbestandteilen:

Ausgewählte Komponenten (z.B. Vitamine, Aromen, Ätherische Öle) können vor negativen Einflüssen im Herstellungsprozess geschützt werden (z.B. Wärmebehandlung oder Würzekochen beim Bierbrauen) und somit die Produktqualität gesteigert werden - Volumengenaue Dosage von Kleinmengen:

Durch Direktdosage ins Gebinde kann die im Gebinde enthaltende Menge einer Komponente nachgewiesen (z.B. Vitam D3- / Vitam C-Zugaben), dokumentiert und garantiert werden. Die Rezeptursicherheit im Gebinde wird verbessert. Die hohen Anforderungen an die Homogenisierung/Mischung des Batches, insb. bei stark abweichenden Volumenverhältnissen, werden vermieden. Prozesszeiten werden reduziert. - Dosage von produkt-differenzierenden Rezepturbestandteilen:

Durch Direktdosage von gering-volumigen Rezepturbestandteilen, die zwischen spezifischen Ausprägungen / Geschmacksrichtungen eines Produkts differenzieren (z.B. Aromen bei aromatisiertem Wasser, Near-Water Getränken, Craft-Bier, Carbonated Softdrinks), wird die Produktwechselzeit zwischen den einzelnen Ausprägungen innerhalb der Produktgruppe minimiert. Das Basisprodukt wird herkömmlich produziert und in das Gebinde gefüllt, die differenzierende Komponente wird volumengenau, separat in das Gebinde (pre- oder post-)dosiert. Durch Ab- oder Zuschalten einer oder mehrerer Direktdosage/n kann zwischen Produkten und/oder Rezepturen gewechselt werden. Etwaig erforderliche Reinigungszeiten zur Vermeidung von Aromaübertragungen können vermieden werden.

Verfügbare Getränkedosiersysteme

Das Vor- und Nachdosiersystem ist in verschiedenen Konfigurationen und entweder als eigenständiges System oder als Erweiterung für Ihre bestehende Produktionslinie oder Anlage erhältlich.

Im Einzelnen bieten wir an:

- Dosierungsmodule

- Dosiereinrichtungen

- Einzelne/mehrere Stationen

- Änderung/Erweiterung bestehender Einrichtungen

- Kundenspezifische Einrichtungen

Die Dosiertechnik gibt es auch als:

- Nachrüstbare Integrationsmodule (eine Ventilstation, ein Dosiermedium)

- Mobile Basismodule (eine Ventilstation, ein Dosiermedium)

- Eigenständige Systeme (bis zu drei Ventilstationen, drei Dosiermedien)

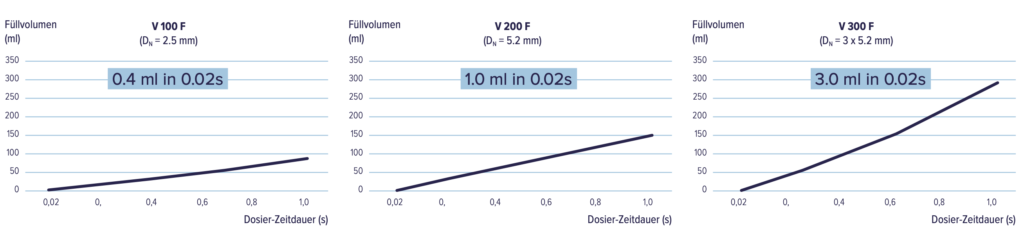

Leistungsklassen

- KTW High-Speed Precision Dosing Systeme sind in drei Größenklassen verfügbar

- Dargestellte Volumen entsprechen der max. Abfüllmenge pro Dosier-Zeitdauer

Weitere Anwendungsgebiete

Es ist darüber hinaus anzumerken, dass die oben genannten Einschränkungen auf die Dosage von kleinen bzw. geringen Volumina nur anwendungsbezogen, durch die Dosage in bewegte Gebinde, bestehen. Grundsätzlich ist mit dieser Technologie auch die wiederholgenaue Dosage größerer Mengen/Volumina möglich, erfordert dann allerdings eine, auf das erforderliche Dosiervolumen angepasste Verweilzeit des Gebindes unter der Dosiereinheit.

Auch ist die Anwendung der Dosiertechnik in einem Non-Food-Bereich möglich und sinnvoll, soweit hier vergleichbare Anforderungen an die Abfüllung bestehen. Beispielmärkte sind Pharma, Chemie und Industrieflüssigkeiten.

Videos

Post Dosage in PET Flaschen

Post Dosage in Dosen

Post Dosage von Glasflaschen

Pre Dosage von Olivenöl

Aktuelle Nachrichten

Patent EP 3723933 erteilt

Unter der Patentnummer EP 3723933 wurde uns das Europäische Patent „ Hochvakuumkammer, und Verfahren zum Betrieben einer Hochvakuumkammer für die thermische Bearbeitung eines Werkstücks mittels

Disruption- the way to Net Zero and Individualization of Beverages

Please read our Newsletter : Like other industries the beverage industry is going to miss its greenhouse emission reduction targets 2030 and 2050 and is

Erfahren Sie welche neue Chancen Ihnen unsere Schnelldosierung ermöglicht

Wir würden Sie gerne dabei unterstützen, in Ihrer Branche erfolgreich zu sein. Fordern Sie einen kostenlosen Rückruf an, und lassen Sie uns darüber sprechen, wie wir die Herausforderungen Ihrer Branche angehen können.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.